Comment fabriquer et installer un tableau arrière sur un bateau de vos propres mains?

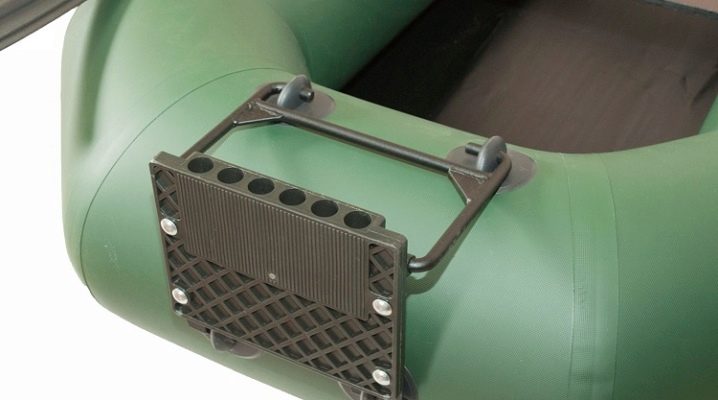

Un tableau arrière pour bateau en PVC est un dispositif conçu pour fixer un moteur hors-bord à l'arrière d'une embarcation. Il s'agit d'un cadre courbe dont le coude reprend la forme arrondie du cylindre arrière du bateau. Son élément principal est une plate-forme rectangulaire en matériau durable, à laquelle est attaché un moteur hors-bord.

Le tableau arrière est produit en version usine et peut être réalisé dans la variation de forme et de couleur correspondant à l'une ou l'autre modification du bateau. Il peut également être fabriqué à la maison en utilisant des matériaux improvisés.

Exigences pour les impostes faites maison

Le processus d'auto-fabrication d'un tableau arrière pour un bateau doit répondre à deux exigences fondamentales : la sécurité et la fonctionnalité du produit. Le respect des mesures de sécurité est un critère d'une importance primordiale. Sa mise en œuvre s'exprime en donnant à la traverse les caractéristiques appropriées. Sa conception, ainsi que les matériaux à partir desquels il est fabriqué, doivent être durables, dépourvus de tout défaut structurel : fissures, éclats, bosses, déformations et autres.La présence de tels défauts peut entraîner la destruction de la structure pendant le fonctionnement, la panne du moteur, ce qui peut endommager le bateau et créer des conditions d'urgence pendant la navigation.

La forme et les caractéristiques de conception d'un tableau arrière fait maison doivent répondre aux besoins énoncés. Le châssis sur lequel repose la plate-forme doit pouvoir supporter le poids du moteur.

Les caractéristiques techniques du moteur (nombre de chevaux, poids et autres) sont sélectionnées individuellement, en fonction des caractéristiques du bateau (cylindrée, capacité de charge, conception, résistance des matériaux).

Lors de l'installation du tableau arrière sur la poupe du bateau, son propre poids doit également être pris en compte. De plus, le poids du moteur peut être excessif pour un modèle de bateau particulier, ce qui peut entraîner une assiette à la poupe. Dans ces conditions, le ramassage de l'eau par le bateau devient inévitable et augmente au fur et à mesure du passage des vagues.

Les exigences supplémentaires pour les impostes faites maison incluent résistance suffisante à l'humidité. Un tableau arrière est un élément d'équipement d'un bateau qui entre en contact avec l'eau. Une exposition constante à un environnement humide peut entraîner une oxydation de la surface des parties métalliques de sa structure. Les parties en bois d'une imposte maison sans revêtement hydrofuge approprié gonfleront en absorbant l'humidité. Cela entraînera une perte de fiabilité du support moteur et une mise hors service prématurée du tableau arrière.

Outils et matériaux nécessaires

Pour fabriquer un tableau arrière de vos propres mains, vous aurez besoin d'un minimum d'outils et d'une liste de matériaux appropriés.

Outils:

- appareils pour scier le métal: meuleuse d'angle (meuleuse d'angle) ou scie à main pour le métal;

- perceuse électrique ou tournevis;

- appareils pour scier le bois: une scie à métaux ou une scie sauteuse électrique;

- onduleur de soudage (selon la conception du modèle);

- cintreuse (selon le modèle ou la présence / absence d'un onduleur de soudage);

- clés.

Matériaux consommables :

- vis autotaraudeuses;

- disques tranchants pour meuleuses ou lames de scie pour le métal;

- perceuses et mèches;

- lames de scie pour scie sauteuse électrique;

- électrodes (lors de l'utilisation d'une machine à souder);

- vernis pour yachts;

- pinceau;

- peinture martelée;

- colle spécialisée pour bateaux.

Matériaux:

- tuyau en fer jusqu'à 20 mm de diamètre (de préférence rond);

- contre-plaqué. 30-40 mm d'épaisseur (il peut être utilisé en 2 couches de 1,5 ou 2 mm).

- des noisettes;

- adaptateurs de montage d'usine (collés à la coque du bateau), il est conseillé de les acheter en magasin, car il est difficile de les fabriquer soi-même.

Fabrication

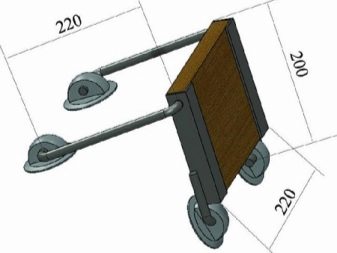

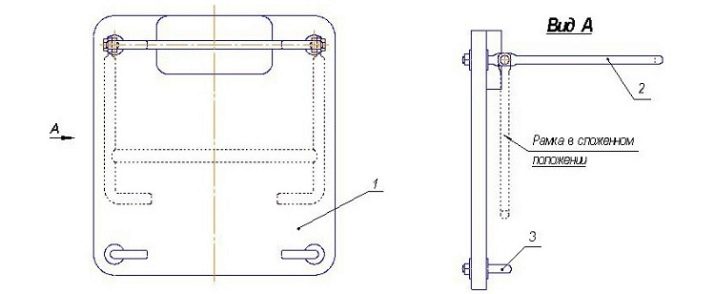

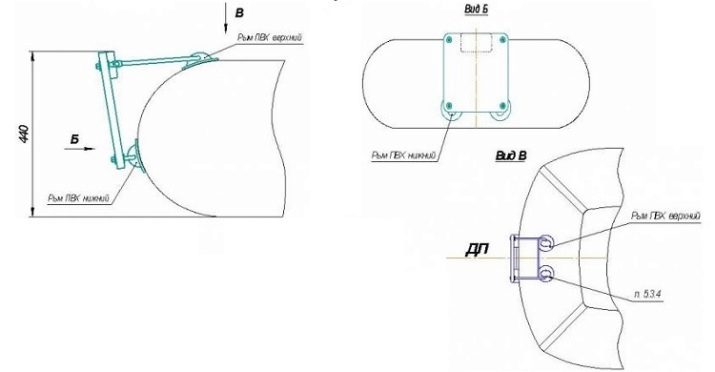

La production d'un tableau arrière fait maison commence par une comparaison des dimensions et des poids du moteur et de la piste d'atterrissage du futur support. Vous devez également calculer correctement la configuration optimale du site d'atterrissage, en fonction de la conception des supports de moteur. Après vérification et ajustement, des dessins du produit sont préparés. Ils doivent indiquer la forme et les dimensions du site d'atterrissage, ses caractéristiques de conception, déterminées par le type de supports de moteur. Le schéma de dessin doit refléter la forme et les dimensions de la charpente métallique du tableau arrière, les points de sa fixation à la zone d'atterrissage et à la coque du bateau.

Tous les trous sont marqués et devront être percés dans l'aire d'atterrissage et le cadre métallique.Si le tableau arrière est réglable, cela est également indiqué sur le dessin comme affichage du mécanisme de réglage. Étant donné que le tableau arrière fait maison sera articulé, il est nécessaire de mesurer et de comparer la conception du produit et la zone d'atterrissage sur le hayon du bateau. Vous pouvez définir à l'avance des marques sur la poupe, le long desquelles des patins de fixation seront ensuite collés.

La méthode de fixation des pièces de châssis au site d'atterrissage peut être différente. La connexion filetée est optimale. Pour ce faire, des trous du diamètre requis sont percés dans le flan de contreplaqué au niveau approprié. Aux bords des éléments de cadre plus proches du site, les fils sont coupés. La taille de la section filetée doit permettre une fixation avec un minimum de deux écrous et deux rondelles sur chaque bord de l'élément de cadre. Au stade final, vous devez coller les adaptateurs.

Il est préférable d'effectuer cette manipulation comme suit : placez les adaptateurs sur les rebords du cadre (amenez-les dans la position dans laquelle ils seront utilisés à l'avenir). Attachez-les à la surface du matériau du bateau et faites un cercle autour du contour. Ensuite, appliquez de la colle sur les zones marquées et refixez toute la structure. Laisser sécher. Après cette installation. Une fois l'assemblage terminé, il est nécessaire de vernir le site d'atterrissage et de peindre les joints métalliques.

Le strict respect des paramètres indiqués dans les dessins vous permettra d'obtenir un produit qui répond à toutes les exigences des normes de fonctionnalité, de praticité, de sécurité et de conception.

Les travaux commencent de la fabrication d'éléments structurels individuels. Le premier détail devrait être la piste d'atterrissage, puisque c'est elle qui est en contact direct avec les supports moteur, sa forme et sa fonctionnalité sont inchangées. Pour l'assembler, vous aurez besoin de contreplaqué préparé à l'avance. Une partie carrée ou rectangulaire en est découpée (selon l'emplacement des supports moteur). Si l'épaisseur du contreplaqué existant n'est pas suffisante pour le produit final, 2 pièces identiques peuvent être combinées pour augmenter l'épaisseur globale.

Pour ce faire, il est nécessaire de préparer les surfaces internes des pièces à assembler. La préparation comprend la rugosité avec du papier de verre grossier pour créer une rugosité, ainsi que l'amorçage par imprégnation de colle ou d'une solution d'apprêt. Après cela, de la colle est appliquée sur les surfaces intérieures des pièces (vous pouvez utiliser de la menuiserie ou un autre adhésif résistant à l'humidité). Des parties de la piste d'atterrissage sont combinées de manière à exclure les protubérances de l'une au-delà de l'autre. La zone épaissie résultante est serrée avec des pinces et laissée pendant une période d'au moins 24 heures.

Après le collage final des deux moitiés, il est nécessaire de renforcer la connexion avec des attaches latérales. Pour ce faire, des trous sont percés aux angles du site, dont les zones d'entrée sont équipées de sueur.

Il doit être percé d'un trou de chaque côté. Le diamètre des trous et de la sueur doit correspondre au diamètre du boulon de 6 mm, au diamètre de son capuchon et de son écrou, respectivement. Un diamètre de boulon de 6 mm est suffisant, il n'est pas nécessaire d'utiliser des boulons plus gros, car ils ne sont qu'un ajout de renforcement - ils ne sont pas soumis à une charge élevée.Avant de serrer les connexions boulonnées, il est nécessaire d'y verser de la colle ou de la résine époxy, ce qui empêchera leur détorsion involontaire due aux vibrations du moteur. Les emplacements des trous doivent être aussi proches que possible des bords de la zone d'atterrissage.

Après cela, vous pouvez commencer à installer et à monter les sièges pour les supports de moteur. Étant donné que les modèles de moteurs et, par conséquent, leurs supports diffèrent, le réglage est effectué individuellement. Certains supports de moteur offrent une fixation traversante de son cadre au palier du tableau arrière, ce qui est rare, car ce n'est pas une solution pratique pour simplifier le processus d'installation ou de retrait du moteur du bateau. La plupart des modèles de moteurs ont des supports qui permettent une méthode de fixation par verrouillage. Dans ce cas, les pieds de montage du moteur sont jetés sur le site d'atterrissage et serrés au moyen d'une connexion filetée.

Le principe de fonctionnement d'un tel mécanisme de fixation est similaire au principe de la pince.

Lorsque les supports moteur ont été réglés, il peut être démonté avant la fin de tous les travaux. À l'étape suivante, le cadre de la traverse est fabriqué. Il se compose de 2 parties - supérieure et inférieure. Le haut relie la zone supérieure de la zone d'atterrissage au haut du réservoir arrière du bateau. La partie inférieure, respectivement, fixe les parties inférieures de la plate-forme et du cylindre ensemble.

La partie du cadre qui se trouve au-dessus doit être fixée à la plate-forme d'atterrissage à une hauteur permettant aux supports moteur de se mettre en place sans aucune difficulté. Dans ce cas, la position de l'élément de cadre supérieur doit rester horizontale.Ce fait est pris en compte au stade de la planification et se reflète dans les paramètres dimensionnels indiqués dans les dessins. La deuxième partie du cadre doit avoir une disposition en diagonale: des points d'attache à la zone d'atterrissage en biais pour descendre jusqu'au bas de la paroi arrière. L'application des matériaux de revêtement se fait de préférence en 2 étapes : la première avant l'assemblage (sur tous les composants séparément) et la seconde après l'assemblage complet.

Caractéristiques d'installation

La réalisation de toutes les mesures, le montage, le montage et l'installation du tableau arrière s'effectue uniquement sur un bateau entièrement gonflé. La pression à l'intérieur doit correspondre à la pression de travail journalière. Cela vous permettra de maintenir les proportions correctes des pièces et de produire un collage de haute qualité des adaptateurs. S'ils sont collés à un bateau abaissé, après gonflage, il y a un risque qu'ils se détachent.

Astuces utiles

La forme et le type de construction doivent être choisis directement en fonction des caractéristiques du moteur. L'assemblage du tableau arrière avant l'achat du moteur peut entraîner leur inadéquation totale. La structure de traverse peut être équipée de dispositifs fonctionnels supplémentaires. Il peut s'agir de supports tubulaires pour cannes, de crochets pour hameçon (y compris des filets à poisson), d'étagères, d'une table et d'autres éléments nécessaires au fonctionnement d'un bateau pneumatique.

Comment faire un tableau arrière articulé sur un bateau de vos propres mains, voir la vidéo suivante.