¿Cómo hacer e instalar un espejo de popa en un barco con tus propias manos?

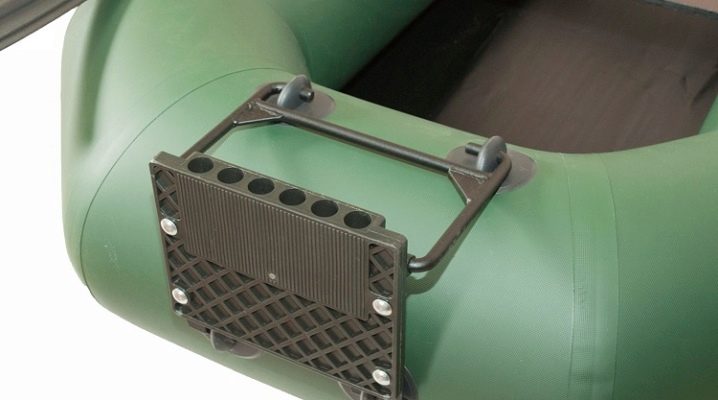

Un espejo de popa para embarcación de PVC es un dispositivo diseñado para asegurar un motor fuera de borda en la popa de una embarcación. Es un marco curvo, cuya curva repite la forma redondeada del cilindro trasero del barco. Su elemento principal es una plataforma rectangular hecha de un material resistente, a la que se acopla un motor fuera de borda.

El espejo de popa se produce en la versión de fábrica y se puede hacer en la forma y variación de color correspondiente a una u otra modificación del barco. También se puede hacer en casa usando materiales improvisados.

Requisitos para travesaños caseros.

El proceso de autofabricación de un espejo de popa para embarcación debe cumplir dos requisitos básicos: la seguridad y la funcionalidad del producto. El cumplimiento de las medidas de seguridad es un criterio de suma importancia. Su implementación se expresa en dotar al travesaño de las características adecuadas. Su diseño, así como los materiales de los que está hecho, deben ser duraderos, sin fallas estructurales: grietas, astillas, abolladuras, deformaciones y otros.La presencia de tales deficiencias puede provocar la destrucción de la estructura durante el funcionamiento, la avería del motor, lo que puede dañar el barco y crear condiciones para una emergencia durante la navegación.

Las características de forma y diseño de un travesaño casero deben cumplir con las necesidades establecidas. El marco sobre el que se sostiene la plataforma debe poder soportar el peso del motor.

Las características técnicas del motor (número de caballos de fuerza, peso y otras) se seleccionan individualmente, de acuerdo con las características de la embarcación (cilindrada, capacidad de carga, diseño, resistencia del material).

Al instalar el espejo de popa en la popa del barco, también se debe tener en cuenta su propio peso. Junto a ello, el peso del motor puede resultar excesivo para un determinado modelo de embarcación, lo que puede provocar un trimado hacia la popa. En tales circunstancias, la recogida de agua por parte del barco se vuelve inevitable y aumenta progresivamente a medida que pasan las olas.

Los requisitos adicionales para los travesaños de fabricación propia incluyen suficiente resistencia a la humedad. Un espejo de popa es un elemento del equipamiento de una embarcación que entra en contacto con el agua. La exposición constante a un ambiente húmedo puede provocar la oxidación de la superficie de las partes metálicas de su estructura. Las partes de madera de un espejo de popa hecho en casa sin una capa impermeable adecuada se hincharán al absorber la humedad. Esto conducirá a una pérdida de confiabilidad del montaje del motor y una salida prematura del servicio del espejo de popa.

Herramientas y materiales necesarios.

Para hacer un travesaño con sus propias manos, necesitará un conjunto mínimo de herramientas y una lista de materiales adecuados.

Instrumentos:

- dispositivos para aserrar metal: amoladora angular (amoladora angular) o sierra manual para metal;

- taladro eléctrico o destornillador;

- dispositivos para aserrar madera: una sierra para metales o una sierra de vaivén eléctrica;

- inversor de soldadura (según el diseño del modelo);

- doblador de tubos (según el modelo o la presencia / ausencia de un inversor de soldadura);

- llaves inglesas

Materiales fungibles:

- tornillos autorroscantes;

- discos afilados para amoladoras o hojas de sierra para metal;

- taladros y brocas;

- hojas de sierra para una sierra de vaivén eléctrica;

- electrodos (cuando se usa una máquina de soldar);

- barniz para yates;

- Cepillo de pintura;

- pintura de martillo;

- Pegamento especializado para embarcaciones.

Materiales:

- tubería de hierro de hasta 20 mm de diámetro (preferiblemente redonda);

- madera contrachapada. 30-40 mm de espesor (se puede utilizar en 2 capas de 1,5 o 2 mm).

- nueces;

- adaptadores de montaje de fábrica (pegados al casco de la embarcación), es recomendable adquirirlos en la tienda, ya que es difícil de fabricar por uno mismo.

Fabricación

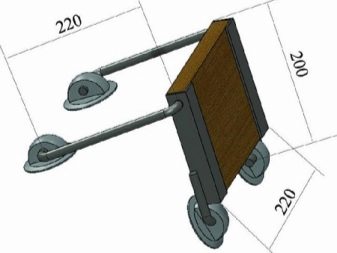

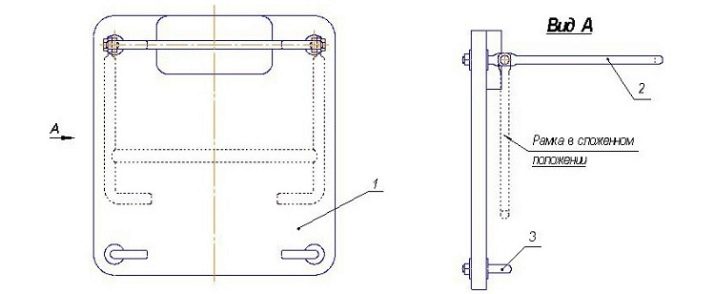

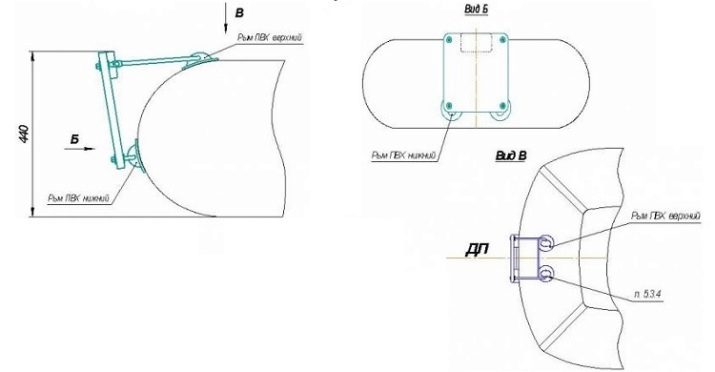

La producción de un espejo de popa casero comienza con una comparación de las dimensiones y pesos del motor y la plataforma de aterrizaje del futuro montaje. También debe calcular correctamente la configuración óptima del lugar de aterrizaje, según el diseño de los soportes del motor. Después de la verificación y el ajuste, se preparan los dibujos del producto. Deben indicar la forma y las dimensiones del lugar de aterrizaje, sus características de diseño, determinadas por el tipo de soportes del motor. El diagrama de dibujo debe reflejar la forma y las dimensiones del marco de metal del espejo de popa, los puntos de su unión al área de aterrizaje y el casco del barco.

Todos los orificios están marcados y deberán taladrarse en la plataforma de aterrizaje y el marco de metal.Si el espejo de popa es ajustable, esto también se indica en el dibujo como una muestra del mecanismo de ajuste. Dado que el espejo de popa casero tendrá bisagras, es necesario medir y comparar el diseño del producto y el área de aterrizaje en la puerta trasera del barco. Puede establecer marcas en la popa de antemano, a lo largo de las cuales se pegarán posteriormente las almohadillas de sujeción.

El método para unir las partes del marco al lugar de aterrizaje puede ser diferente. La conexión roscada es óptima. Para hacer esto, se perforan agujeros del diámetro requerido en la pieza bruta de madera contrachapada en el nivel apropiado. En los bordes de los elementos del marco que están más cerca del sitio, se cortan hilos. El tamaño de la sección roscada debe permitir la fijación con un mínimo de dos tuercas y dos arandelas en cada borde del elemento del marco. En la etapa final, debe pegar los adaptadores.

Es mejor realizar esta manipulación de la siguiente manera: coloque los adaptadores en los salientes del marco (llévelos a la posición en la que se usarán en el futuro). Adjúntelos a la superficie del material del bote y circule alrededor del contorno. Luego aplique pegamento en las áreas marcadas y vuelva a unir toda la estructura. Deje secar. Después de esa instalación. Al finalizar el montaje, es necesario barnizar el sitio de aterrizaje y pintar las juntas metálicas.

El estricto cumplimiento de los parámetros que se muestran en los dibujos le permitirá obtener un producto que cumpla con todos los requisitos de funcionalidad, practicidad, seguridad y estándares de diseño.

el trabajo comienza de la fabricación de elementos estructurales individuales. El primer detalle debe ser la plataforma de aterrizaje, ya que es ella quien está en contacto directo con los soportes del motor, su forma y funcionalidad no cambian. Para ensamblarlo, necesitará madera contrachapada preparada con anticipación. Se corta una parte cuadrada o rectangular (dependiendo de la ubicación de los soportes del motor). Si el grosor del contrachapado existente no es suficiente para el producto final, se pueden combinar 2 piezas idénticas para aumentar el grosor total.

Para ello, es necesario preparar las superficies internas de las piezas a unir. La preparación incluye raspar con papel de lija grueso para crear una rugosidad, así como imprimar impregnando con pegamento o una solución de imprimación. Después de eso, se aplica pegamento a las superficies internas de las piezas (puede usar carpintería o algún otro adhesivo resistente a la humedad). Las partes de la plataforma de aterrizaje se combinan para excluir las protuberancias de una más allá de la otra. El área engrosada resultante se sujeta con abrazaderas y se deja durante un período de al menos 24 horas.

Después del pegado final de las dos mitades, es necesario fortalecer la conexión con lazos laterales. Para hacer esto, se perforan agujeros en las esquinas del sitio, cuyas áreas de entrada están equipadas con sudor.

Debe ser perforado para un agujero en cada lado. El diámetro de los orificios y el sudor debe corresponder al diámetro del perno en 6 mm, el diámetro de su tapa y tuerca, respectivamente. Un diámetro de perno de 6 mm es suficiente, no hay necesidad de usar pernos más grandes, ya que son solo una adición de refuerzo, no están sujetos a una carga elevada.Antes de apretar las conexiones atornilladas, es necesario verter pegamento o resina epoxi en ellas, lo que evitará que se desenrosquen involuntariamente debido a la vibración del motor. La ubicación de los hoyos debe estar lo más cerca posible de los bordes del área de aterrizaje.

Después de eso, puede comenzar a instalar y montar los asientos para los soportes del motor. Dado que los modelos de los motores y, en consecuencia, sus montajes difieren, el ajuste se realiza individualmente. Algunos soportes de motor proporcionan una conexión de su marco al rellano del espejo de popa, lo cual es raro, ya que no es una solución práctica para simplificar el proceso de instalación o extracción del motor de la embarcación. La mayoría de los modelos de motor tienen soportes que proporcionan un método de fijación de bloqueo. En este caso, las patas de montaje del motor se arrojan al lugar de aterrizaje y se aprietan mediante una conexión roscada.

El principio de funcionamiento de dicho mecanismo de sujeción es similar al principio de la abrazadera.

Una vez ajustados los soportes del motor, se puede desmontarlo antes del final de todo el trabajo. En la siguiente etapa, se hace el marco del travesaño. Consta de 2 partes - superior e inferior. La parte superior conecta el área superior del área de aterrizaje con la parte superior del tanque trasero del barco. La parte inferior, respectivamente, sujeta las partes inferiores de la plataforma y el cilindro entre sí.

La parte de la estructura que se encuentra en la parte superior debe fijarse a la plataforma de aterrizaje a una altura que permita que los soportes del motor caigan en su lugar sin ninguna dificultad. En este caso, la posición del componente superior del marco debe permanecer horizontal.Este hecho se tiene en cuenta en la etapa de planificación y se refleja en los parámetros dimensionales indicados en los dibujos. La segunda parte del marco debe tener una disposición diagonal: desde los puntos de unión hasta el área de aterrizaje en ángulo para descender hasta la parte inferior de la pared de popa. La aplicación de materiales de revestimiento se realiza mejor en 2 etapas: la primera antes del ensamblaje (en todos los componentes por separado) y la segunda después del ensamblaje completo.

Características de instalación

La realización de todas las mediciones, montaje, montaje e instalación del espejo de popa se lleva a cabo solo en un bote completamente inflado. La presión en su interior debe corresponder a la presión de trabajo diaria. Esto le permitirá mantener las proporciones correctas de las piezas y producir un pegado de alta calidad de los adaptadores. Si están pegados a un bote bajado, después de inflarlos, existe la posibilidad de que se desprendan.

Consejos útiles

La forma y el tipo de construcción deben elegirse directamente de acuerdo con las características del motor. Ensamblar el espejo de popa antes de comprar el motor puede provocar que no coincidan por completo. La estructura del travesaño se puede equipar con dispositivos funcionales adicionales. Pueden ser soportes tubulares para cañas, ganchos para anzuelos (incluidas las redes con peces), estantes, una mesa y otros elementos necesarios para el funcionamiento de un bote inflable.

Cómo hacer un espejo de popa con bisagras en un bote con sus propias manos, vea el siguiente video.