Wie kann man mit eigenen Händen einen Heckspiegel auf einem Boot herstellen und installieren?

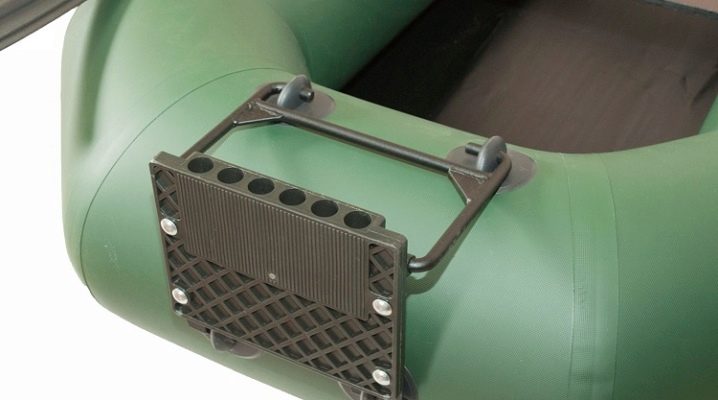

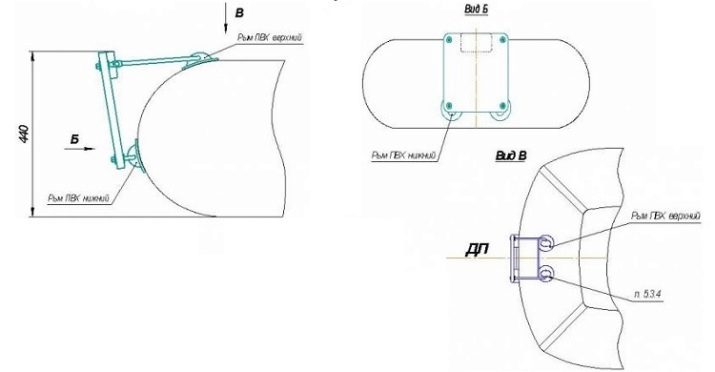

Ein Heckspiegel für ein PVC-Boot ist eine Vorrichtung zur Befestigung eines Außenbordmotors im Heck eines Wasserfahrzeugs. Es ist ein gebogener Rahmen, dessen Biegung die abgerundete Form des hinteren Zylinders des Bootes wiederholt. Sein Hauptelement ist eine rechteckige Plattform aus strapazierfähigem Material, an der ein Außenbordmotor befestigt ist.

Der Spiegel wird in der Werksversion produziert und kann in Form und Farbvariation entsprechend der einen oder anderen Modifikation des Bootes hergestellt werden. Es kann auch zu Hause mit improvisierten Materialien hergestellt werden.

Anforderungen an hausgemachte Riegel

Der Prozess der Eigenfertigung eines Heckspiegels für ein Boot muss zwei grundlegende Anforderungen erfüllen: die Sicherheit und Funktionalität des Produkts. Die Einhaltung von Sicherheitsmaßnahmen ist ein Kriterium von überragender Bedeutung. Seine Umsetzung drückt sich darin aus, dem Querbalken die entsprechenden Eigenschaften zu verleihen. Sein Design sowie die Materialien, aus denen es hergestellt wird, müssen langlebig sein und dürfen keine strukturellen Mängel aufweisen: Risse, Absplitterungen, Dellen, Verformungen und andere.Das Vorhandensein solcher Mängel kann zur Zerstörung der Struktur während des Betriebs und zum Ausfall des Motors führen, was das Boot beschädigen und während der Navigation Bedingungen für einen Notfall schaffen kann.

Die Form und die Designmerkmale eines selbstgebauten Querbalkens müssen den angegebenen Anforderungen entsprechen. Der Rahmen, auf dem die Plattform gehalten wird, muss das Gewicht des Motors tragen können.

Die technischen Eigenschaften des Motors (PS, Gewicht und andere) werden individuell entsprechend den Eigenschaften des Bootes (Hubraum, Tragfähigkeit, Design, Materialstärke) ausgewählt.

Bei der Montage des Spiegels am Heck des Bootes muss auch dessen Eigengewicht berücksichtigt werden. Zusammen damit kann das Gewicht des Motors für ein bestimmtes Bootsmodell zu hoch sein, was zu einer Trimmung zum Heck führen kann. Unter solchen Umständen wird das Aufnehmen von Wasser durch das Boot unvermeidlich und nimmt fortschreitend zu, wenn die Wellen vorbeiziehen.

Zusätzliche Anforderungen für selbstgefertigte Riegel sind u. a ausreichende Feuchtigkeitsbeständigkeit. Ein Heckspiegel ist ein Element der Bootsausrüstung, das mit Wasser in Berührung kommt. Die ständige Einwirkung einer feuchten Umgebung kann zu einer Oxidation der Oberfläche der Metallteile seiner Struktur führen. Die Holzteile eines selbstgebauten Riegels ohne eine ordnungsgemäße wasserabweisende Beschichtung quellen durch die Aufnahme von Feuchtigkeit auf. Dies führt zu einem Verlust der Zuverlässigkeit der Motorbefestigung und zu einem vorzeitigen Ausscheiden des Spiegels aus dem Betrieb.

Notwendige Werkzeuge und Materialien

Um einen Spiegel mit Ihren eigenen Händen herzustellen, benötigen Sie einen Mindestsatz an Werkzeugen und eine Liste geeigneter Materialien.

Werkzeug:

- Geräte zum Sägen von Metall: Winkelschleifer (Winkelschleifer) oder Handsäge für Metall;

- elektrische Bohrmaschine oder Schraubendreher;

- Geräte zum Sägen von Holz: eine Bügelsäge oder eine elektrische Stichsäge;

- Schweißinverter (je nach Ausführung des Modells);

- Rohrbieger (je nach Modell oder Vorhandensein / Fehlen eines Schweißinverters);

- Schraubenschlüssel.

Verbrauchsmaterialien:

- selbstschneidende Schrauben;

- kantige Scheiben für Schleifer oder Sägeblätter für Metall;

- Bohrer und Bits;

- Sägeblätter für elektrische Stichsägen;

- Elektroden (bei Verwendung eines Schweißgeräts);

- Yachtlack;

- Pinsel;

- Hammer malen;

- Spezialkleber für Boote.

Materialien:

- Eisenrohr bis 20 mm Durchmesser (vorzugsweise rund);

- Sperrholz. 30-40 mm dick (es kann in 2 Schichten von 1,5 oder 2 mm verwendet werden).

- Nüsse;

- werkseitige Montageadapter (auf den Rumpf des Bootes geklebt), ist es ratsam, diese im Geschäft zu kaufen, da es schwierig ist, sie selbst herzustellen.

Herstellung

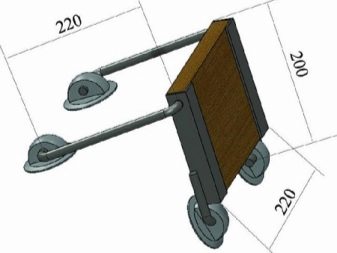

Die Herstellung eines selbstgebauten Heckspiegels beginnt mit einem Vergleich der Abmessungen und Gewichte des Motors und des Landeplatzes der zukünftigen Halterung. Sie müssen auch die optimale Konfiguration des Landeplatzes je nach Ausführung der Motorlager richtig berechnen. Nach Überprüfung und Anpassung werden Zeichnungen des Produkts erstellt. Sie müssen die Form und Abmessungen des Landeplatzes sowie seine Konstruktionsmerkmale angeben, die durch die Art der Motorhalterungen bestimmt werden. Das Zeichnungsdiagramm sollte die Form und die Abmessungen des Metallrahmens des Spiegels, die Punkte seiner Befestigung am Landebereich und den Rumpf des Bootes widerspiegeln.

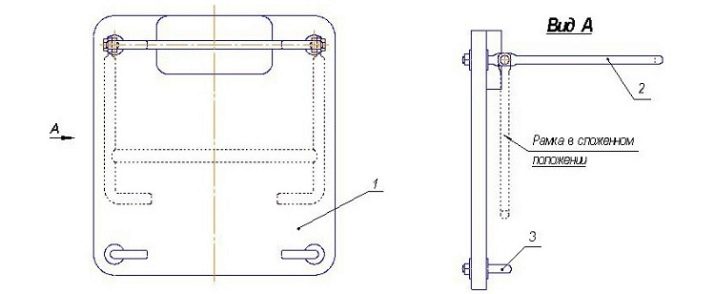

Alle Löcher sind markiert, die in den Landeplatz und den Metallrahmen gebohrt werden müssen.Wenn der Riegel verstellbar ist, ist dies auch auf der Zeichnung als Anzeige des Verstellmechanismus angegeben. Da der selbstgebaute Heckspiegel angelenkt wird, ist es notwendig, das Design des Produkts und den Landebereich an der Heckklappe des Bootes zu messen und zu vergleichen. Am Heck können Sie vorab Markierungen setzen, entlang derer später Befestigungspads geklebt werden.

Die Methode zum Anbringen von Rahmenteilen am Landeplatz kann unterschiedlich sein. Schraubverbindung ist optimal. Dazu werden Löcher mit dem erforderlichen Durchmesser in der entsprechenden Höhe in den Sperrholzrohling gebohrt. An den baustellennahen Rändern der Rahmenelemente werden Fäden geschnitten. Die Größe des Gewindeabschnitts muss eine Befestigung mit mindestens zwei Muttern und zwei Unterlegscheiben an jeder Kante des Rahmenelements ermöglichen. In der letzten Phase müssen Sie die Adapter kleben.

Am besten führen Sie diese Manipulation wie folgt durch: Adapter auf die Rahmenleisten aufsetzen (in die Position bringen, in der sie zukünftig verwendet werden). Befestigen Sie sie auf der Oberfläche des Bootsmaterials und kreisen Sie um die Kontur. Tragen Sie dann Klebstoff auf die markierten Bereiche auf und befestigen Sie die gesamte Struktur wieder. Trocknen lassen. Danach installieren. Nach Abschluss der Montage ist es notwendig, den Landeplatz zu lackieren und die Metallverbindungen zu streichen.

Die strikte Einhaltung der in den Zeichnungen angegebenen Parameter ermöglicht es Ihnen, ein Produkt zu erhalten, das alle Anforderungen an Funktionalität, Praktikabilität, Sicherheit und Designstandards erfüllt.

Die Arbeit beginnt aus der Fertigung einzelner Bauelemente. Das erste Detail sollte der Landeplatz sein, da sie in direktem Kontakt mit den Motorhalterungen steht, ihre Form und Funktionalität unverändert bleiben. Um es zusammenzubauen, benötigen Sie im Voraus vorbereitetes Sperrholz. Daraus wird ein quadratisches oder rechteckiges Teil herausgeschnitten (abhängig von der Position der Motorlager). Wenn die Dicke des vorhandenen Sperrholzes für das Endprodukt nicht ausreicht, können 2 identische Teile kombiniert werden, um die Gesamtdicke zu erhöhen.

Dazu ist es notwendig, die Innenflächen der zu verbindenden Teile vorzubereiten. Die Vorbereitung umfasst das Aufrauhen mit grobem Schleifpapier, um eine Rauhigkeit zu erzeugen, sowie das Grundieren durch Imprägnieren mit Leim oder einer Grundierungslösung. Danach wird Klebstoff auf die Innenflächen der Teile aufgetragen (Sie können Tischlerei oder einen anderen feuchtigkeitsbeständigen Klebstoff verwenden). Teile des Landeplatzes werden kombiniert, um die Vorsprünge von einem über den anderen hinaus auszuschließen. Der entstandene verdickte Bereich wird mit Klemmen festgeklemmt und für einen Zeitraum von mindestens 24 Stunden belassen.

Nach dem endgültigen Verkleben der beiden Hälften ist es notwendig, die Verbindung mit Seitenbändern zu verstärken. Dazu werden an den Ecken des Geländes Löcher gebohrt, deren Eingangsbereiche mit Schweiß versehen sind.

Es muss auf jeder Seite ein Loch gebohrt werden. Der Durchmesser der Löcher und des Schweißes sollte dem Durchmesser des Bolzens um 6 mm, dem Durchmesser seiner Kappe bzw. Mutter entsprechen. Ein Bolzendurchmesser von 6 mm ist ausreichend, es müssen keine größeren Bolzen verwendet werden, da diese nur eine verstärkende Zugabe sind – sie werden keiner hohen Belastung ausgesetzt.Vor dem Anziehen der Schraubverbindungen müssen sie mit Klebstoff oder Epoxidharz gefüllt werden, um ein unfreiwilliges Aufdrehen aufgrund von Motorvibrationen zu verhindern. Die Lochpositionen sollten so nah wie möglich an den Rändern des Landebereichs liegen.

Danach können Sie beginnen, die Sitze für die Motorlager zu montieren und zu montieren. Da sich die Modelle der Motoren und dementsprechend auch deren Befestigungen unterscheiden, erfolgt die Anpassung individuell. Einige Motorhalterungen bieten eine durchgehende Befestigung ihres Rahmens an der Heckbank, was selten vorkommt, da dies keine praktische Lösung ist, um den Prozess des Ein- oder Ausbaus des Motors vom Boot zu vereinfachen. Die meisten Motormodelle haben Halterungen, die eine verriegelnde Befestigungsmethode bieten. In diesem Fall werden die Motorhalterungsbeine auf den Landeplatz geworfen und mittels einer Schraubverbindung festgezogen.

Das Funktionsprinzip eines solchen Befestigungsmechanismus ähnelt dem Prinzip der Klemme.

Wenn die Motorlager eingestellt sind, sie kann vor Beendigung aller Arbeiten abgebaut werden. Im nächsten Schritt wird der Riegelrahmen hergestellt. Es besteht aus 2 Teilen - oben und unten. Das Oberteil verbindet den oberen Bereich des Landeplatzes mit der Oberseite des hinteren Tanks des Bootes. Der untere Teil befestigt jeweils die unteren Teile der Plattform und des Zylinders aneinander.

Der obere Teil des Rahmens sollte in einer Höhe am Landeplatz befestigt werden, die ein problemloses Einfallen der Motorhalterungen ermöglicht. In diesem Fall muss die Lage des oberen Rahmenteils waagerecht bleiben.Diese Tatsache wird in der Planungsphase berücksichtigt und spiegelt sich in den in den Zeichnungen angegebenen Maßparametern wider. Der zweite Teil des Rahmens sollte eine diagonale Anordnung haben: von den Befestigungspunkten zum Landebereich in einem Winkel zum Abstieg zum Boden der Achterwand. Das Auftragen von Verkleidungsmaterialien erfolgt am besten in 2 Schritten: der erste vor der Montage (auf alle Komponenten separat) und der zweite nach der vollständigen Montage.

Installationsfunktionen

Die Durchführung aller Messungen, Montage, Montage und Installation des Heckspiegels erfolgt nur auf einem vollständig aufgepumpten Boot. Der Druck darin muss dem täglichen Arbeitsdruck entsprechen. Dadurch können Sie die richtigen Proportionen der Teile beibehalten und eine qualitativ hochwertige Verklebung der Adapter erzielen. Wenn sie auf ein abgesenktes Boot geklebt werden, besteht die Möglichkeit, dass sie sich nach dem Aufpumpen lösen.

Hilfreiche Ratschläge

Form und Bauart müssen direkt nach den Eigenschaften des Motors gewählt werden. Die Montage des Spiegels vor dem Kauf des Motors kann zu einer völligen Fehlanpassung führen. Die Riegelkonstruktion kann mit zusätzlichen Funktionseinrichtungen ausgestattet werden. Sie können röhrenförmige Halterungen für Stangen, Haken für einen Haken (einschließlich Netze mit Fischen), Regale, ein Tisch und andere Elemente sein, die für den Betrieb eines Schlauchboots erforderlich sind.

Wie man mit eigenen Händen einen Klappspiegel auf einem Boot herstellt, siehe nächstes Video.